Implementasi predictive maintenance dalam pengelolaan aset manufaktur merupakan terobosan dalam industri modern.

Pemeliharaan prediktif ini berbeda dari metode pemeliharaan tradisional seperti pemeliharaan reaktif atau preventif. Dengan predictive maintenance, perusahaan dapat memanfaatkan teknologi dan data real-time untuk memprediksi dan mencegah kerusakan peralatan sebelum terjadi. Hal ini tidak hanya meningkatkan efisiensi operasional, tetapi juga mengurangi biaya dan risiko yang terkait dengan downtime yang tidak terduga.

Dalam dunia industri, downtime atau waktu henti produksi adalah salah satu tantangan terbesar. Sebuah studi oleh International Society of Automation (ISA) menyebutkan bahwa downtime yang tidak direncanakan dapat menyebabkan kerugian hingga 15% dari total produksi tahunan. Terlihat kecil, tetapi untuk perusahaan besar, angka ini bisa mencapai miliaran.

Selain manfaat operasional dan finansial, predictive maintenance juga memberikan keuntungan strategis bagi perusahaan. Dengan data yang dikumpulkan dari sensor dan analitik prediktif, perusahaan dapat memperoleh insights tentang kinerja peralatan mereka.

Dengan teknologi yang terus berkembang dan semakin terjangkau, predictive maintenance menjadi solusi yang semakin relevan dan penting bagi industri modern. Artikel ini akan menguliknya lebih jauh.

Apa Itu Predictive Maintenance?

Predictive maintenance adalah metode pemeliharaan yang memanfaatkan teknologi dan data untuk memprediksi kapan suatu peralatan akan mengalami kerusakan atau membutuhkan perawatan. Tujuannya adalah untuk melakukan pemeliharaan pada waktu yang tepat sebelum terjadi kegagalan mesin, sehingga dapat menghindari downtime yang tidak direncanakan dan mengurangi biaya perbaikan.

Konsep ini berbeda dari pemeliharaan reaktif yang menunggu hingga kerusakan terjadi dan pemeliharaan preventif yang dilakukan secara periodik tanpa memperhatikan kondisi aktual peralatan.

Prinsip Kerja Predictive Maintenance

Prinsip dasar dari predictive maintenance adalah penggunaan data real-time dari sensor yang dipasang pada peralatan untuk memantau kondisinya. Data ini kemudian dianalisis menggunakan algoritma dan model prediktif untuk mengidentifikasi pola yang menunjukkan potensi kerusakan. Berikut adalah beberapa langkah utama dalam proses kerja predictive maintenance:

-

Pengumpulan data: Sensor IoT dipasang pada mesin atau peralatan untuk mengumpulkan berbagai jenis data operasional, seperti suhu, getaran, tekanan, kelembapan, dan aliran listrik. Data ini dikirim secara real-time ke sistem pemantauan pusat.

-

Pemrosesan dan analisis data: Data yang dikumpulkan lalu dianalisis menggunakan software analitik dan algoritma machine learning. Algoritma ini dilatih untuk mengenali pola-pola tertentu yang menandakan potensi kerusakan berdasarkan data historis dan data real-time.

-

Pembuatan model prediktif: Model prediktif dibuat berdasarkan analisis data untuk memprediksi kapan dan di mana kemungkinan kerusakan akan terjadi. Model ini terus diperbarui dan disempurnakan seiring dengan bertambahnya data yang tersedia.

-

Peringatan dan tindakan pemeliharaan: Jika model prediktif mendeteksi potensi kerusakan, sistem akan mengeluarkan peringatan dini kepada tim pemeliharaan. Tim dapat merencanakan dan melakukan tindakan pemeliharaan pada waktu yang tepat untuk mencegah kerusakan yang lebih besar.

5+ Manfaat Implementasi Predictive Maintenance

Implementasi predictive maintenance dalam pengelolaan aset manufaktur menawarkan berbagai manfaat yang signifikan bagi perusahaan. Dengan memanfaatkan teknologi canggih dan data real-time, predictive maintenance dapat mengubah cara perusahaan memelihara asetnya, menghasilkan efisiensi yang lebih tinggi dan penghematan biaya yang substansial. Berikut ini adalah beberapa manfaat utama dari implementasi predictive maintenance:

1. Mengurangi Downtime

Salah satu manfaat utama dari predictive maintenance adalah kemampuannya untuk mengurangi downtime atau waktu henti produksi yang tidak terduga. Dalam lingkungan manufaktur, downtime dapat menjadi sangat mahal karena setiap menit produksi yang terhenti berpotensi menyebabkan kerugian finansial yang besar.

Dengan menggunakan sensor dan data real-time, predictive maintenance dapat mendeteksi tanda-tanda awal kerusakan pada peralatan sebelum menjadi masalah yang lebih serius. Ini memungkinkan perusahaan untuk melakukan perawatan pada saat yang tepat, sebelum kerusakan menyebabkan downtime.

2. Menurunkan Biaya Pemeliharaan

Biaya pemeliharaan yang tinggi seringkali menjadi tantangan bagi banyak perusahaan. Predictive maintenance membantu menurunkan biaya pemeliharaan dengan beberapa cara:

-

Identifikasi awal masalah: Dengan deteksi dini kerusakan, perbaikan dapat dilakukan sebelum masalah menjadi lebih besar dan mahal untuk diperbaiki.

-

Pengurangan pemeliharaan yang tidak diperlukan: Berbeda dengan pemeliharaan preventif yang dilakukan secara periodik tanpa memperhatikan kondisi aktual peralatan, predictive maintenance hanya dilakukan ketika diperlukan berdasarkan kondisi peralatan. Hal ini mengurangi biaya pemeliharaan yang tidak perlu.

-

Optimalisasi sumber daya: Predictive maintenance memungkinkan perencanaan sumber daya yang lebih baik, termasuk tenaga kerja dan suku cadang. Dengan mengetahui kapan peralatan akan membutuhkan pemeliharaan, perusahaan dapat mempersiapkan sumber daya yang diperlukan dengan lebih efisien.

3. Meningkatkan Umur Peralatan

Peralatan yang dirawat dengan baik akan memiliki umur yang lebih panjang. Predictive maintenance membantu memastikan bahwa peralatan selalu dalam kondisi optimal dengan melakukan perawatan tepat waktu.

Pemeliharaan yang tepat waktu mencegah keausan yang berlebihan dan kerusakan yang lebih besar, sehingga memperpanjang umur peralatan dan mengoptimalkan investasi hardware. Dengan demikian, perusahaan dapat menghindari pengeluaran besar untuk mengganti peralatan yang rusak sebelum waktunya.

4. Meningkatkan Keamanan Kerja

Keamanan kerja adalah prioritas utama dalam lingkungan industri. Peralatan yang rusak atau tidak terawat dapat menjadi sumber risiko kecelakaan yang serius bagi pekerja. Dengan predictive maintenance, potensi kerusakan dapat dideteksi dan diperbaiki sebelum menyebabkan kecelakaan.

Data real-time dari sensor memungkinkan identifikasi kondisi berbahaya lebih awal, sehingga tindakan pencegahan dapat dilakukan dengan cepat. Ini tidak hanya melindungi pekerja tetapi juga membantu perusahaan menghindari biaya yang terkait dengan kecelakaan kerja, seperti klaim asuransi dan kehilangan produktivitas.

5. Meningkatkan Efisiensi Operasional

Predictive maintenance mampu meningkatkan efisiensi operasional dengan memastikan bahwa peralatan selalu berfungsi dengan baik. Dengan menghindari downtime dan melakukan pemeliharaan pada saat yang tepat, proses produksi dapat berjalan lebih lancar dan konsisten.

Efisiensi operasional yang tinggi juga berarti bahwa perusahaan dapat memenuhi target produksi dengan lebih andal yang berperan dalam meningkatkan kepuasan pelanggan dan daya saing di pasar.

6. Peningkatan Keandalan Peralatan

Keandalan peralatan adalah kunci untuk menjaga kontinuitas produksi. Predictive maintenance membantu meningkatkan keandalan peralatan dengan memastikan bahwa setiap bagian dari mesin berfungsi sesuai dengan spesifikasinya. Dengan begitu, peralatan menjadi lebih andal dan proses produksi menjadi lebih stabil.

Tantangan dalam Implementasi Predictive Maintenance

Meskipun manfaatnya sangat banyak, implementasi predictive maintenance juga menghadapi beberapa tantangan. Dua di antaranya adalah:

-

Ketersediaan dan kualitas data: Data yang digunakan untuk predictive maintenance harus berkualitas dan tersedia dalam jumlah yang memadai. Sensor yang digunakan harus akurat dan dikalibrasi dengan baik untuk memberikan data yang dapat diandalkan.

-

Integrasi sistem: Mengintegrasikan berbagai sistem dan teknologi yang berbeda bisa cukup kompleks. Diperlukan pendekatan yang terstruktur dan penggunaan platform integrasi yang andal untuk memastikan bahwa semua data dapat dikumpulkan dan dianalisis secara efisien.

Aplikasi Predictive Maintenance di Berbagai Industri

Predictive maintenance dapat diterapkan di berbagai sektor industri, mulai dari manufaktur, energi, transportasi, hingga kesehatan. Berikut beberapa contoh aplikasinya:

Industri Manufaktur

Dalam industri manufaktur, predictive maintenance memainkan peran penting dalam menjaga efisiensi operasional dan mengurangi downtime.

Mesin-mesin produksi seperti CNC (Computer Numerical Control) dan robotika sering digunakan secara intensif dan memerlukan pemeliharaan yang cermat. Sensor IoT dipasang pada mesin untuk mengumpulkan data real-time mengenai suhu, getaran, dan keausan komponen. Data tersebut kemudian dianalisis untuk memprediksi kapan mesin membutuhkan pemeliharaan.

Sektor Energi

Di sektor energi, predictive maintenance diterapkan untuk memantau peralatan seperti turbin angin, generator listrik, dan jaringan distribusi. Peralatan ini sering berada di lokasi yang sulit dijangkau, sehingga pemeliharaan preventif dan reaktif bisa sangat mahal dan memakan waktu.

Dengan predictive maintenance, sensor dapat dipasang pada turbin angin untuk memantau kondisi bilah turbin dan gearbox. Analitik data memungkinkan identifikasi dini masalah di keduanya, yang jika tidak segera ditangani dapat menyebabkan kerusakan besar dan downtime yang lama.

Transportasi

Industri transportasi juga mendapatkan manfaat besar dari predictive maintenance. Kereta api, pesawat, dan kendaraan komersial lainnya dilengkapi dengan sensor yang memantau berbagai parameter operasional seperti tekanan minyak, suhu mesin, dan kondisi ban.

Data tersebut dianalisis untuk mendeteksi potensi kerusakan sebelum terjadi kegagalan yang dapat menyebabkan kecelakaan atau keterlambatan. Sebagai contoh, maskapai penerbangan menggunakan predictive maintenance untuk memantau kondisi mesin pesawat. Dengan memprediksi kerusakan sebelum terjadi, maskapai dapat melakukan perawatan yang tepat waktu, sehingga mengurangi keterlambatan penerbangan dan meningkatkan keselamatan penumpang.

Industri Minyak dan Gas

Industri minyak dan gas merupakan salah satu sektor yang sangat diuntungkan oleh predictive maintenance. Peralatan di industri ini, seperti pompa, kompresor, dan pipa, sering beroperasi dalam kondisi ekstrem dan memerlukan pemeliharaan yang cermat.

Melalui predictive maintenance, sensor dipasang untuk memantau tekanan, suhu, dan aliran minyak atau gas. Data ini dianalisis untuk mendeteksi tanda-tanda kerusakan, sehingga tindakan pemeliharaan dapat dilakukan sebelum terjadi kebocoran atau kegagalan lain.

Kesehatan

Di sektor kesehatan, predictive maintenance digunakan untuk memastikan ketersediaan dan keandalan peralatan medis kritis seperti mesin MRI, CT scan, dan ventilator. Sensor yang terpasang pada peralatan medis ini mengumpulkan data tentang kinerja operasional dan kondisi komponen. Rumah sakit yang menggunakan predictive maintenance dapat mengurangi downtime peralatan medis dan memastikan bahwa peralatan selalu siap digunakan saat dibutuhkan.

Kesimpulan

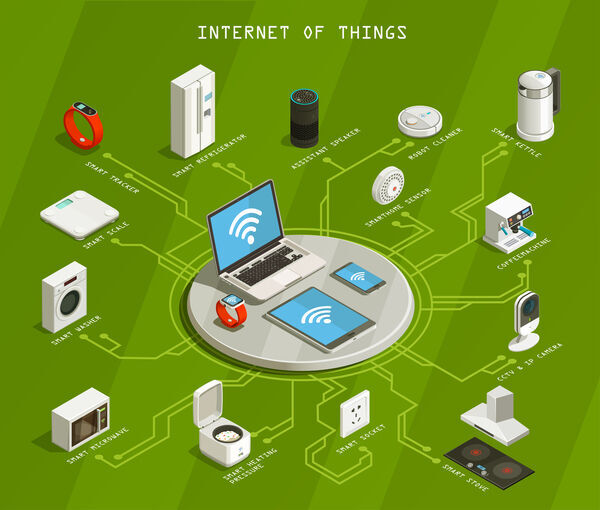

Predictive maintenance merupakan pendekatan IoT yang sangat efektif dalam pengelolaan aset produksi. Dengan mengurangi downtime, menurunkan biaya pemeliharaan, meningkatkan umur peralatan, dan meningkatkan keamanan kerja, predictive maintenance dapat memberikan manfaat besar bagi perusahaan.

Untuk mendukung adopsi IoT yang lebih luas, Telkomsel Enterprise menawarkan solusi Internet of Things (IoT) yang komprehensif untuk berbagai industri, mulai dari manufaktur hingga pertambangan, di mana predictive maintenance menjadi bagian di dalamnya.

Solusi canggih seperti IoT Control Center maupun FleetSight memungkinkan visibilitas dan manajemen real-time yang mampu meningkatkan efisiensi operasional serta keamanan. Solusi ini membantu bisnis mengatasi tantangan seperti pengelolaan armada dan pemantauan aset dengan lebih mudah dan efektif.

Dengan layanan IoT Managed Service, bisnis dapat menikmati integrasi layanan yang lancar dan disesuaikan dengan kebutuhan spesifik. Tersedia IoT Managed EDC untuk manajemen transaksi yang efisien dan IoT Managed CCTV untuk sistem keamanan yang optimal.

Kelebihan utama solusi IoT dari Telkomsel Enterprise adalah kemampuannya untuk memberikan data real-time, yang memungkinkan pengambilan keputusan yang lebih baik dan lebih cepat. Solusi-solusi ini dirancang untuk mendukung konektivitas yang aman dan andal, mengurangi biaya operasional, dan meningkatkan produktivitas bisnis secara keseluruhan.

Tingkatkan produktivitas operasional bisnis dengan teknologi IoT canggih Telkomsel Enterprise. Hubungi kami sekarang juga untuk memperoleh informasi lebih lanjut.