Perusahaan di seluruh dunia berusaha menemukan cara-cara inovatif untuk meningkatkan efisiensi dan profitabilitas mereka. Salah satu pendekatan yang telah terbukti efektif adalah lean manufacturing.

Menurut laporan dari McKinsey, banyak perusahaan global telah berhasil mengimplementasikan lean manufacturing. Keberhasilan ini tidak hanya terlihat dalam sektor manufaktur tetapi juga di sektor industri lain, yang menunjukkan fleksibilitas dan aplikasi luas dari metode ini.

Lean manufacturing menawarkan pendekatan yang komprehensif dan terbukti efektif untuk meningkatkan efisiensi dan profitabilitas perusahaan. Dengan fokus pada pengurangan pemborosan dan peningkatan nilai tambah bagi pelanggan, metode ini dapat membantu perusahaan bersaing di pasar global yang semakin kompetitif.

Selain manfaat operasional, lean manufacturing juga memiliki dampak positif terhadap sustainability. Dengan mengurangi pemborosan material dan energi, perusahaan dapat mengurangi jejak karbon mereka dan berkontribusi pada pelestarian lingkungan.

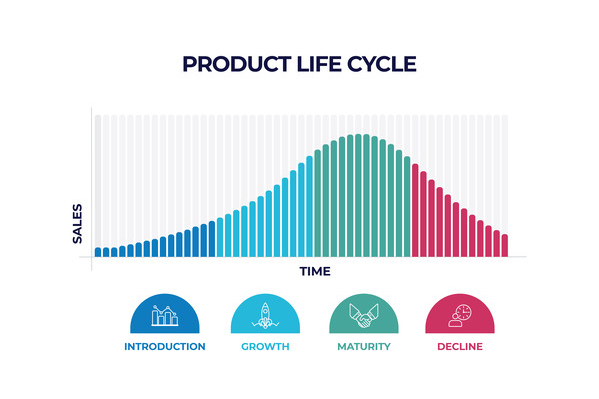

Apa itu Lean Manufacturing?

Lean manufacturing adalah pendekatan sistematis untuk mengidentifikasi dan menghilangkan pemborosan (waste) dalam proses produksi.

Tujuannya adalah untuk menciptakan value maksimal bagi pelanggan dengan penggunaan sumber daya seminimal mungkin. Metode ini berasal dari perusahaan otomotif Jepang dan telah diadopsi oleh banyak perusahaan di berbagai industri.

Melalui adopsi lean manufacturing, perusahaan dapat memetik berbagai manfaat, antara lain:

-

Meningkatkan efisiensi: Mengurangi waktu dan sumber daya yang terbuang.

-

Meningkatkan kualitas produk: Dengan proses yang lebih baik, kualitas produk juga meningkat.

-

Mengurangi biaya: Eliminasi pemborosan berarti pengurangan biaya produksi.

-

Meningkatkan kepuasan pelanggan: Produk yang lebih cepat jadi dan punya kualitas lebih baik akan mampu memuaskan pelanggan.

Prinsip-Prinsip Utama Lean Manufacturing

Terdapat lima prinsip utama dalam lean manufacturing:

-

Beri nilai tambah bagi pelanggan: Fokus pada apa yang benar-benar diinginkan oleh pelanggan.

-

Mengidentifikasi dan menghilangkan pemborosan: Mengeliminasi segala sesuatu yang tidak menambah nilai.

-

Tingkatkan aliran proses: Mengoptimalkan aliran produksi untuk mencegah hambatan.

-

Terapkan sistem tarik (pull system): Produksi berdasarkan permintaan pelanggan, bukan prediksi.

-

Implementasi budaya perbaikan berkelanjutan (kaizen): Selalu mencari cara untuk memperbaiki proses yang dilakukan.

5 Strategi Efektif Implementasi Lean Manufacturing

Strategi-strategi efektif di bawah ini akan dapat membantu perusahaan Anda untuk menerapkan lean manufacturing:

Beri Nilai Tambah Bagi Pelanggan

Langkah pertama dan paling krusial dalam lean manufacturing adalah memahami apa yang dianggap bernilai oleh pelanggan. Nilai ini bisa berupa kualitas produk, kecepatan pengiriman, atau layanan pelanggan yang responsif. Perusahaan dapat menentukan nilai tambah bagi pelanggan melalui berbagai cara:

-

Survei pelanggan: Mengumpulkan feedback langsung dari pelanggan untuk mengetahui apa yang mereka hargai dan apa yang perlu ditingkatkan.

-

Analisis pasar: Mengkaji tren pasar dan perilaku konsumen untuk memahami kebutuhan dan preferensi mereka.

-

Insights dari tim penjualan: Mendapatkan masukan dari tim penjualan yang berinteraksi langsung dengan pelanggan.

Identifikasi dan Hilangkan Pemborosan

Mengidentifikasi dan menghilangkan pemborosan adalah inti dari lean manufacturing. Pemborosan dapat berupa segala sesuatu yang tidak menambah nilai bagi pelanggan. Metode seperti Value Stream Mapping (VSM) dapat membantu dalam mengidentifikasi pemborosan dalam proses produksi.

Ada tujuh jenis pemborosan yang perlu diidentifikasi dan dihilangkan:

-

Overproduction: Produksi lebih dari yang dibutuhkan atau melebihi permintaan pelanggan.

-

Waiting: Waktu yang terbuang karena menunggu proses berikutnya atau menunggu bahan/material.

-

Transport: Pergerakan bahan yang tidak perlu yang tidak menambah nilai.

-

Extra processing: Proses tambahan yang tidak diperlukan dan tidak menambah nilai bagi pelanggan.

-

Inventory: Stok bahan atau produk yang berlebih.

-

Motion: Aktivitas pekerja yang tidak efisien atau tidak diperlukan.

-

Defects: Produk cacat yang memerlukan rework atau scrap (dibuang).

Meningkatkan Aliran Proses (Value Stream)

Untuk meningkatkan aliran proses, perusahaan harus memetakan value stream, yaitu seluruh langkah yang terlibat dalam proses produksi dari bahan mentah hingga produk jadi.

Dengan memetakan value stream dan mengidentifikasi area yang memerlukan perbaikan, perusahaan dapat memastikan proses berjalan lancar dan efisien. Pemetaan ini membantu perusahaan untuk:

-

Mengidentifikasi hambatan: Mengidentifikasi dan mengatasi hambatan dalam proses produksi yang memperlambat aliran.

-

Menyederhanakan proses: Menyederhanakan dan mengoptimalkan langkah-langkah yang terlibat untuk memastikan aliran yang lebih lancar dan efisien.

-

Meningkatkan responsivitas: Menyesuaikan produksi dengan permintaan pelanggan secara lebih responsif.

Menerapkan Budaya Perbaikan Berkelanjutan (Kaizen)

Kaizen, atau perbaikan berkelanjutan, adalah prinsip inti dalam lean manufacturing yang mendorong setiap karyawan untuk terus mencari cara untuk meningkatkan proses dan menghilangkan pemborosan. Implementasi kaizen dapat dilakukan melalui:

-

Rapat kaizen: Mengadakan rapat rutin untuk mendiskusikan ide-ide perbaikan dari karyawan.

-

Training dan edukasi: Memberikan training berkelanjutan kepada karyawan tentang prinsip-prinsip lean dan cara menerapkannya.

-

Pemberdayaan karyawan: Memberikan wewenang kepada karyawan untuk mengambil inisiatif dalam melakukan perbaikan.

Budaya kaizen menciptakan lingkungan kerja yang mendukung inovasi dan perbaikan terus-menerus, di mana setiap karyawan merasa dihargai dan berkontribusi pada kesuksesan bersama.

Melibatkan Karyawan dalam Proses Lean Manufacturing

Keterlibatan karyawan sangat penting dalam implementasi lean manufacturing. Pelatihan dan edukasi mengenai prinsip-prinsip lean harus dilakukan secara rutin. Selain itu, karyawan harus diberikan ruang untuk berpartisipasi dalam identifikasi masalah dan pengembangan solusi agar motivasi mereka terjaga. Beberapa cara untuk melibatkan karyawan dalam proses ini sebut saja:

-

Pelatihan lean manufacturing: Menyediakan pelatihan reguler tentang prinsip-prinsip lean dan teknik-teknik praktis untuk penerapannya.

-

Tim lean: Membentuk tim khusus yang bertanggung jawab untuk mengidentifikasi dan mengimplementasikan perbaikan lean.

-

Sistem saran: Menerapkan sistem saran di mana karyawan dapat menyampaikan ide-ide mereka untuk perbaikan proses.

Tips dan Trik untuk Menerapkan Lean Manufacturing

Implementasi lean manufacturing dapat menjadi tantangan, terutama bagi perusahaan yang baru mengenal konsep ini. Berikut adalah beberapa tips dan trik yang dapat membantu dalam penerapan lean manufacturing secara efektif dan efisien.

Mulai dengan Langkah-Langkah Kecil dan Terukur

Langkah pertama dalam menerapkan lean manufacturing adalah memulai dengan proyek kecil yang memiliki tujuan jelas dan terukur. Memulai dari skala kecil memungkinkan perusahaan untuk:

-

Melihat hasil dengan cepat: Proyek kecil memungkinkan evaluasi cepat dari hasil implementasi lean, membantu dalam memperbaiki metode sebelum diterapkan pada skala yang lebih besar.

-

Mengurangi risiko: Risiko yang terkait dengan perubahan besar dalam proses produksi dapat diminimalisir dengan memulai dari langkah kecil.

-

Membangun kepercayaan dan dukungan: Keberhasilan proyek kecil dapat membangun kepercayaan di antara karyawan dan manajemen, serta meningkatkan dukungan untuk inisiatif lean yang lebih luas.

Bangun Tim yang Berkomitmen untuk Lean Manufacturing

Membangun tim yang berdedikasi untuk implementasi lean manufacturing sangat penting. Tim ini harus terdiri dari individu yang memahami proses produksi dan berkomitmen untuk perbaikan berkelanjutan. Langkah-langkah untuk membangun tim yang kuat meliputi:

-

Menunjuk lean champions: Pilih individu yang akan menjadi pemimpin dalam inisiatif lean. Mereka akan mengawasi implementasi dan menjadi sumber inspirasi bagi tim lainnya.

-

Pembentukan tim lintas fungsi: Tim yang terdiri dari anggota dari berbagai departemen dapat memberikan perspektif yang lebih luas dan solusi yang lebih komprehensif.

-

Training khusus untuk tim lean: Berikan pelatihan intensif kepada tim lean untuk memastikan mereka memiliki pengetahuan dan keterampilan yang diperlukan untuk memimpin perubahan.

Ukur dan Pantau Kemajuan Lean Manufacturing

Adanya sistem yang efektif untuk mengukur dan memantau kemajuan implementasi lean sangat penting untuk memastikan tujuan efisiensi dan profitabilitas tercapai. Beberapa metode yang dapat digunakan meliputi:

-

Indikator Kinerja Utama (KPI): Mengidentifikasi dan memantau KPI yang relevan seperti waktu siklus produksi, tingkat cacat, dan efisiensi penggunaan bahan.

-

Audit dan evaluasi berkala: Melakukan audit berkala untuk mengevaluasi efektivitas penerapan lean dan mengidentifikasi area yang memerlukan perbaikan.

Selain itu, sistem saran adalah alat yang sangat berguna dalam lean manufacturing. Dengan sistem ini, karyawan dapat berpartisipasi aktif dalam proses perbaikan, misalnya:

-

Kotak saran: Menyediakan kotak saran di area kerja di mana karyawan dapat memberikan ide dan masukan mereka.

-

Penghargaan untuk saran terbaik: Memberikan penghargaan atau insentif untuk saran terbaik yang diimplementasikan dapat memotivasi karyawan untuk terus berpartisipasi.

Bangun Budaya Lean dalam Organisasi

Budaya lean adalah elemen penting dalam keberhasilan jangka panjang lean manufacturing. Membangun budaya ini memerlukan komitmen dari semua elemen perusahaan. Langkah-langkah yang dapat diambil meliputi:

-

Komunikasi terbuka: Mendorong komunikasi terbuka antara manajemen dan karyawan mengenai tujuan dan manfaat lean manufacturing.

-

Menciptakan lingkungan kerja yang mendukung: Memastikan lingkungan kerja mendukung kolaborasi dan inovasi.

-

Beri contoh dari manajemen: Manajemen harus memberikan contoh dengan menunjukkan komitmen mereka terhadap prinsip-prinsip lean.

Manfaatkan Teknologi dalam Lean Manufacturing

Teknologi dapat memainkan peran penting dalam mendukung implementasi lean manufacturing. Beberapa teknologi yang dapat dimanfaatkan meliputi:

-

Automation dan robotics: Gunakan otomasi untuk mengurangi pemborosan dan meningkatkan efisiensi.

-

Big data dan analytics: Analisis data yang dimiliki untuk mengidentifikasi pola dan area yang memerlukan perbaikan.

-

Internet of Things (IoT): Manfaatkan perangkat IoT untuk memantau dan mengoptimalkan proses produksi secara real-time.

Kesimpulan

Dengan mengimplementasikan lean manufacturing, perusahaan dapat mencapai tingkat efisiensi dan profitabilitas yang lebih tinggi. Strategi efisiensi perusahaan yang tepat akan mampu mengurangi pemborosan, meningkatkan kualitas, dan memastikan kepuasan pelanggan. Mulailah dengan memahami prinsip-prinsip lean, libatkan karyawan Anda, dan berkomitmen pada perbaikan bisnis berkelanjutan.

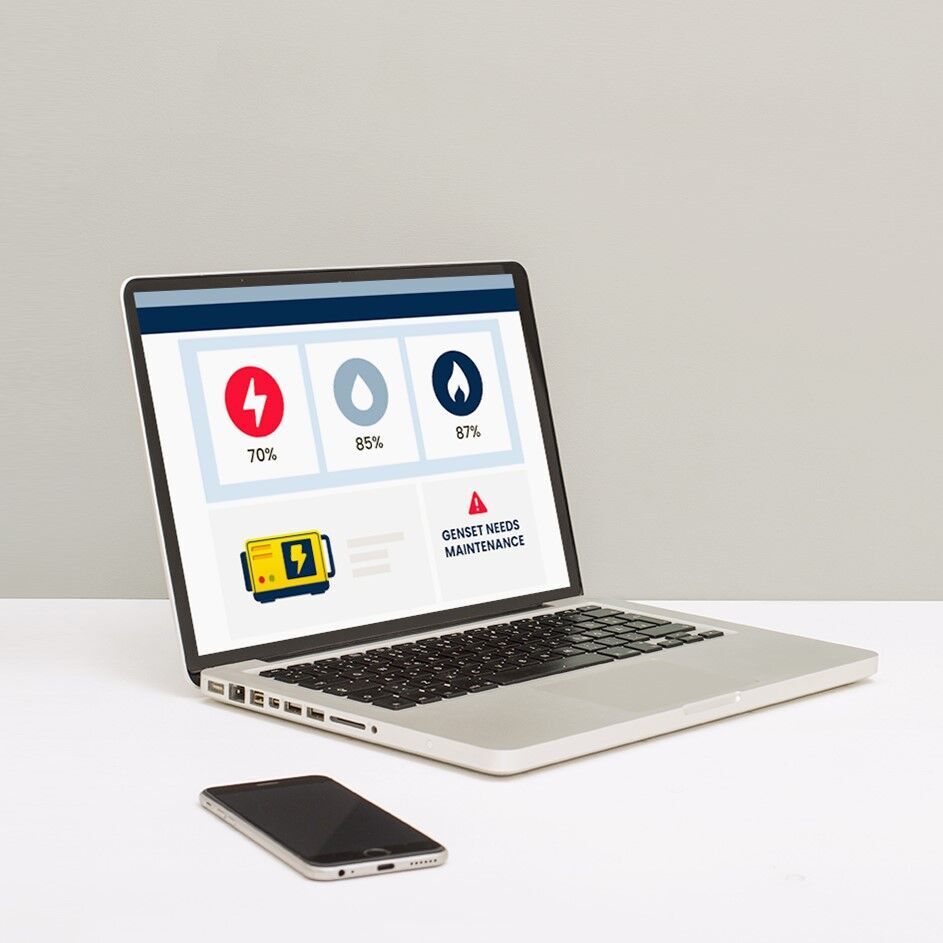

Telkomsel Enterprise memiliki IoT Smart Manufacturing, solusi digital terintegrasi yang mampu meningkatkan efisiensi dan produktivitas pabrik. Ini sejalan dengan prinsip lean manufacturing, yaitu memaksimalkan kinerja operasional dan memastikan kualitas produk yang konsisten.

Dengan fitur seperti monitoring performa mesin dan Smart Manufacturing CMMS, solusi ini memudahkan penjadwalan perawatan, menghemat waktu dan biaya, serta mengurangi risiko downtime mesin. Manfaat lain dari IoT Smart Manufacturing termasuk peningkatan produktivitas hingga 85%, pengurangan biaya perbaikan, dan optimalisasi penggunaan mesin.

Solusi ini juga mendukung pengurangan biaya produksi melalui pengelolaan persediaan yang lebih baik dan pengurangan pemborosan bahan baku sehingga logistik jadi lebih efisien.

Tingkatkan efisiensi bisnis Anda dengan IoT Smart Manufacturing. Hubungi kami sekarang untuk memperoleh informasi lebih lanjut.